全自动水肥一体化设备加工定制标准,核心围绕设备性能、材料安全、工艺精度及用户场景适配四大维度展开。行业规范要求设备需具备精准的水肥配比控制能力、耐腐蚀抗老化的材料特性、模块化生产流程以及可扩展的智能接口,同时需通过压力测试、流量稳定性验证及环境适应性评估。以下从设计、生产、质检到交付的全流程解析标准细节。

一、设计标准:功能性与场景化深度融合

- 水肥配比精度

设备需内置高精度传感器与电磁阀组,实现±1%的EC/pH值控制误差,满足不同作物生长周期的养分需求。例如,滴灌系统需支持0-10L/小时流量调节,喷灌系统则需覆盖30米半径范围。

- 材料耐久性

主管道必须采用UPVC或PE100级塑料,抗压强度≥1.6MPa,抗紫外线等级达ASTM G154标准。金属部件需为304不锈钢或镀锌碳钢,盐雾试验≥1000小时无锈蚀。

- 智能兼容性

设备应预留物联网接口,支持Modbus-TCP、LoRaWAN等协议,可接入主流农业物联网平台,实现远程参数调节与故障预警。

二、生产流程:模块化制造与柔性生产线

- 标准化组件库

核心部件如过滤器、文丘里施肥器、压力补偿滴头等需建立参数化模型库,确保批量生产时性能一致性。例如,叠片式过滤器过滤精度需达120目,且反冲洗压力≤0.3MPa。

- 定制化适配逻辑

根据用户地形(平地/坡地)、水源(井水/河水)、作物类型(经济作物/大田作物)提供差异化方案。如山地果园需配置自动反冲洗系统,温室栽培则需增加CO₂浓度联动模块。

- 工艺质量控制点

焊接部位需通过X射线探伤检测,密封性测试压力为工作压力的1.5倍且保压24小时无渗漏。电气元件防护等级不低于IP65,适应-20℃至50℃工作环境。

三、质检体系:全链路数据溯源

- 出厂前测试

每台设备需完成72小时连续运行测试,记录水压波动曲线、电磁阀响应时间、肥料结晶堵塞率等数据。例如,肥料结晶率需控制在0.5%以内。

- 第三方认证

虽不强制要求特定认证,但设备需符合GB/T 17187-2009《农业灌溉设备滴头》及NY/T 3404-2019《水肥一体化技术规范》等标准,关键参数需附检测报告。

- 用户场景模拟

在模拟沙盘上复现用户实际种植环境,测试设备在泥沙含量200ppm、pH值5.5-8.5、水温5℃-35℃等极端条件下的稳定性。

四、交付与服务:从产品到解决方案

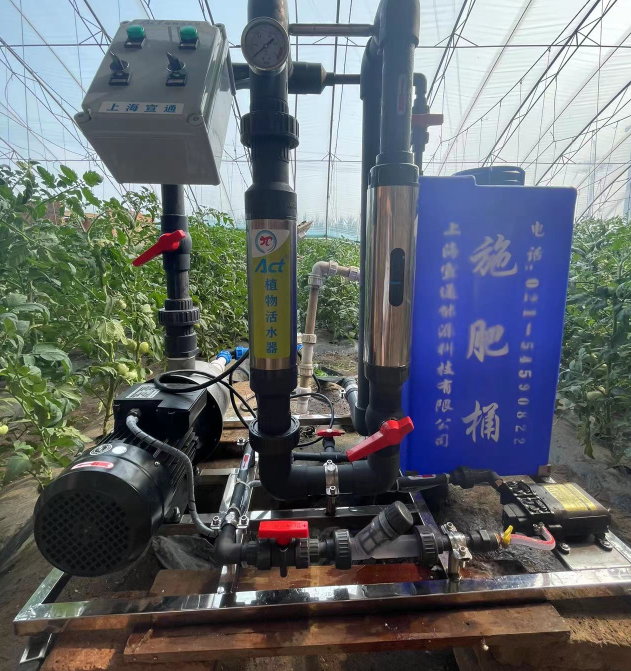

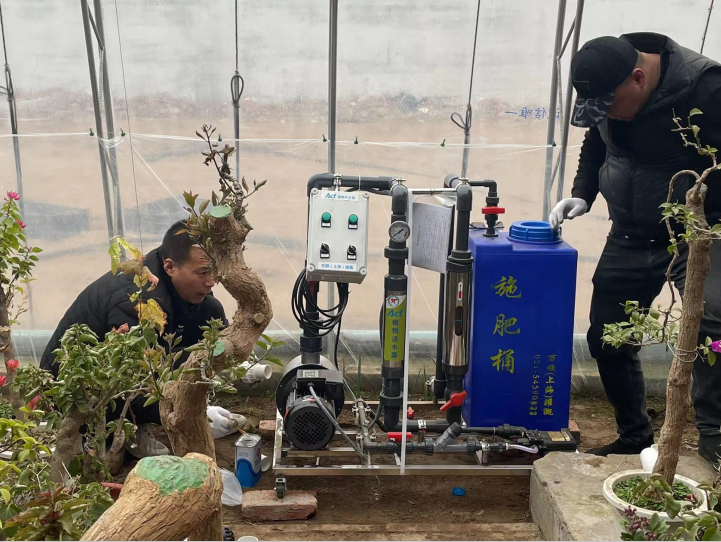

- 安装调试规范

提供分步指导手册,包含管道铺设坡度(建议3‰-5‰)、施肥罐倾角(≥15°)、首部枢纽防冻措施(如电伴热带)等细节。

- 培训与维护

用户需掌握设备自检流程:检查过滤器压差表、校准流量计、清理喷头堵塞物。建议每季度更换一次Y型过滤器滤芯,每年对电磁阀进行润滑维护。

- 升级扩展性

设备架构需支持后期加装气象站、土壤墒情传感器等外设,软件系统应具备OTA升级功能,确保技术迭代不增加用户换机成本。

结语:

全自动水肥一体化设备的定制标准本质是“精准农业”理念的物化体现。从设计阶段的作物需求分析,到生产环节的工艺把控,再到售后服务的场景化支持,每个环节都需以“降本增效”为核心目标。用户选择设备时,应重点关注供应商的场景化解决方案能力,而非单一参数比对,毕竟适合的才是最好的。